Parece distante do cotidiano pensar em robôs autônomos, fluxos de dados cruzando continentes em segundos ou equipamentos conversando entre si. Mas, para quem trabalha ou vive o ambiente das fábricas modernas, tudo isso é tão real quanto as máquinas lá no chão de fábrica. A chamada Indústria 4.0 está transformando a produção, manutenção e gestão. Ela derruba antigos muros entre o físico e o digital, costurando novas rotinas, culturas e resultados, guiada por conceitos como integração, inteligência artificial, automação avançada e novas formas de ver o próprio negócio.

Dizer que vivemos um “novo capítulo” é pouco. É preciso entender como cada pilar tecnológico afeta a prática do dia a dia, e por que empresas, de grandes multinacionais a fábricas familiares, buscam esse movimento. Por isso, neste artigo, vamos conhecer de forma direta esses pilares, seus impactos e os caminhos para as organizações realmente aproveitarem essa onda, assim como faz a WC MAC em seus projetos de transformação industrial.

O que é, afinal, a indústria 4.0?

Você já deve ter ouvido muitas vezes o termo “revolução industrial”. A quarta revolução industrial, porém, talvez seja a mais silenciosa, e, ao mesmo tempo, a mais acelerada. Se antes a mecanização, a energia elétrica ou a automação marcada por robôs industriais mudaram todo o paradigma fabril, agora o digital transforma tudo de novo. E de um jeito mais invisível, quase orgânico.

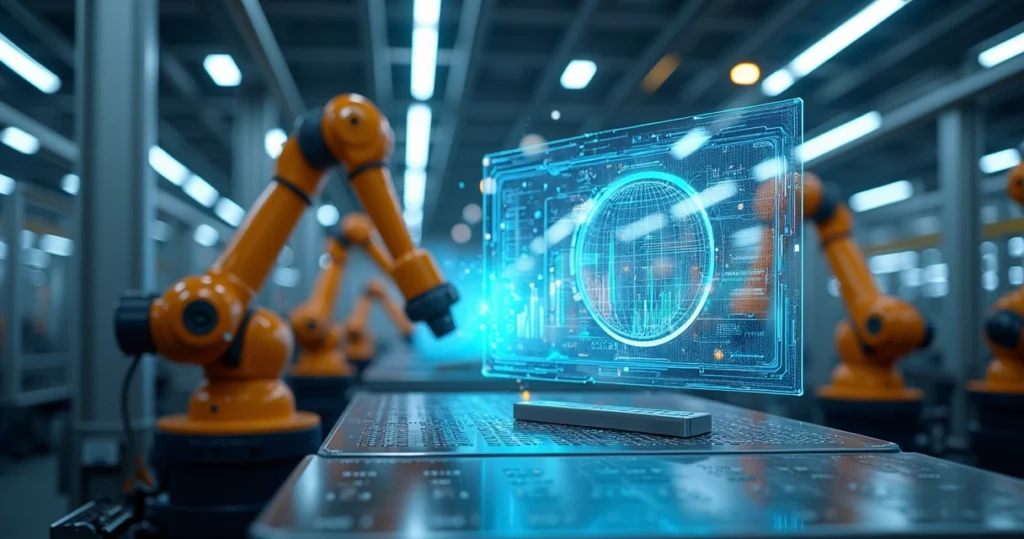

No centro desse movimento está a capacidade de conectar sistemas, máquinas, pessoas e dados, criando redes inteligentes que ouvem, analisam e respondem sem que alguém precise, literalmente, apertar um botão. Para muitos engenheiros, gestores e operadores, essa é a mágica, mas é um processo de transição, com aprendizados e desafios.

A transformação mais silenciosa (e profunda) que já vimos

O digital não tira a importância do humano. Ele amplia a visão, multiplica possibilidades.

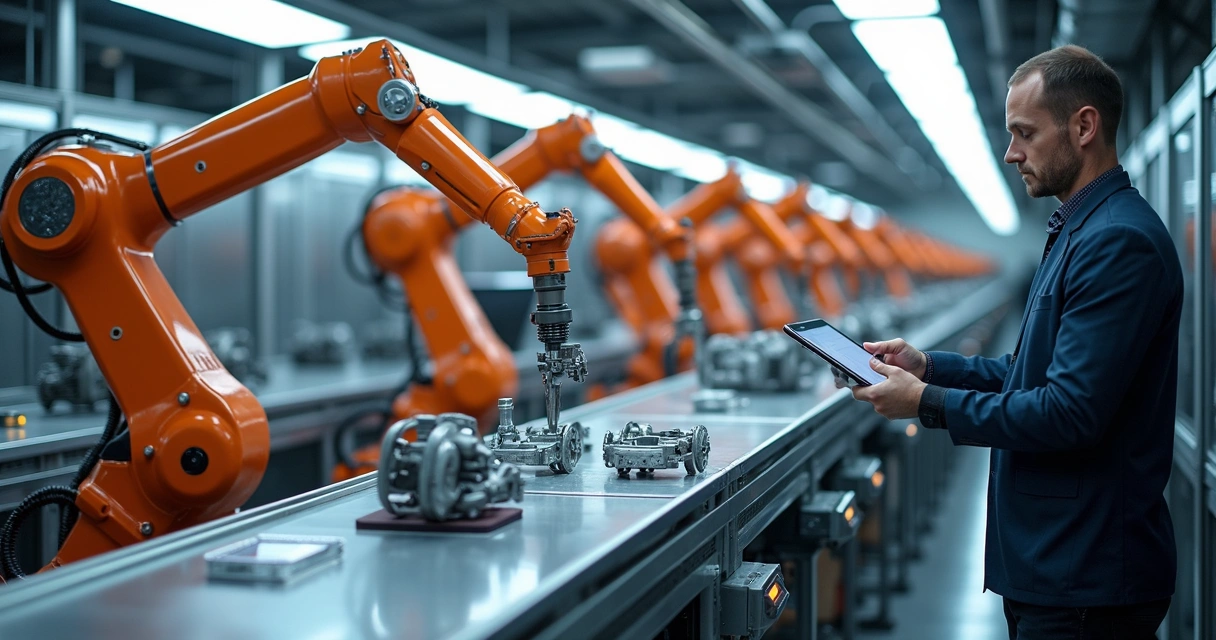

Quando falamos em indústria 4.0, não estamos dizendo que máquinas vão substituir pessoas. O que acontece, na verdade, é que o trabalho muda de foco: menos tarefas repetitivas, mais análises, tomadas de decisão rápidas, prevenção de falhas, além de um trabalho muito colaborativo, pois a informação circula mais livremente.

Por isso, a transição não se faz só de equipamentos sofisticados: depende de um novo jeito de pensar processos, métricas e interação entre as pessoas, tema que a WC MAC conhece bem ao apoiar clientes na implementação de cultura de alta performance, como já abordou em sua análise sobre gestão de performance industrial.

Os cinco grandes pilares da transformação industrial

Pode parecer exagero, mas todo o avanço da indústria 4.0 se sustenta em poucos pilares, eles, sozinhos e em conjunto, criam novas bases para produzir, inovar, vender e manter. Os principais são:

- Internet das Coisas, interligando dispositivos e coletando dados em tempo real.

- Big Data, análise avançada de volumes massivos de dados para suportar decisões.

- Inteligência Artificial, tornando os dados úteis e “previsíveis” para antecipar problemas ou tendências.

- Automação e robótica avançada, a execução automática do comando certo, no momento certo.

- Digital twins, representações virtuais detalhadas de processos, produtos ou fábricas inteiras.

Vamos dar um passo além em cada um deles? A seguir, você vai enxergar, talvez como nunca fez antes, como funcionam e por que são tão valiosos quando entram no chão de fábrica.

Internet das coisas: máquinas que falam, sensores que revelam

Pode soar meio poético, mas imagine sensores em cada parte do processo: esteiras, válvulas, reservatórios, motores ou até correntes transportadoras. A cada segundo, eles enviam um fluxo contínuo de dados, formando um verdadeiro “pulso digital” de cada setor industrial. Nada escapa. Vibrações, temperatura, ciclos de funcionamento, está tudo lá.

Esse é o grande salto da chamada IoT (Internet das Coisas). Não são apenas sensores. Eles coletam, processam e compartilham informações em tempo real, criando oportunidades para reações rápidas. Algum ruído estranho em um motor? Um simples alerta pode impedir a parada de toda uma linha.

Esse é o grande salto da chamada IoT (Internet das Coisas). Não são apenas sensores. Eles coletam, processam e compartilham informações em tempo real, criando oportunidades para reações rápidas. Algum ruído estranho em um motor? Um simples alerta pode impedir a parada de toda uma linha.

Benefícios práticos e desafios na implementação

Quando a indústria conecta seus equipamentos e sistemas, os ganhos vão desde evitar quebras até transformar rotinas. O responsável pela manutenção pode ser avisado, no celular, sobre o desgaste de uma peça e programar a troca antes da falha. Mas não se trata só de instalar sensores; a real transformação depende de um projeto bem estruturado, mapeando dados relevantes e construindo indicadores úteis. Especialistas da WC MAC recomendam começar com um diagnóstico detalhado do processo para identificar pontos críticos, como já mostram em suas consultorias.

Gestão dos dados captados

Com tanto dado chegando, surge outro desafio: o que fazer com eles? Não adianta só coletar, o segredo está em cruzar, filtrar, dar sentido. É aí que entra o próximo pilar.

Big data: enxurrada de informações virando estratégia

Imagine um mar de dados, vindo de sensores, softwares, sistemas de produção, redes de fornecedores e até de clientes. Sozinha, a informação não muda nada. Mas, rapidamente, tudo começa a fazer sentido quando analisada com métodos avançados de big data. A diferença entre o sucesso e o caos está na tradução desses bits em relatórios claros, previsões certeiras e tomadas de decisão ágeis.

Da coleta ao insight: uma jornada intensa

Da coleta ao insight: uma jornada intensa

A jornada entre dados brutos e insights passa por etapas: captura, processamento, análise, apresentação. Ferramentas modernas de análise cruzam dados de performance, consumo de energia, rotatividade de colaboradores, paradas não planejadas… tudo pode ser conectado, inclusive usando automações, como mostra a WC MAC em seu artigo sobre otimização do planejamento de manutenção.

Transformar dado em ação. Esse é o nó que Big Data desata.

Análises inteligentes permitem separar o urgente do importante, prever demanda, equilibrar estoques e identificar gargalos. Ao mesmo tempo, o excesso de informação pode gerar “paralisia por análise” se não houver organização, foco e critérios para filtrar o relevante.

Dados, dados por toda parte, mas aprender a escolher

Talvez o principal aprendizado para times industriais é manter a simplicidade: foque nas informações que mostram os maiores impactos sobre o negócio. E não tenha medo de ajustes! O cenário muda rápido, e analisar o contexto com frequência é parte do jogo.

Inteligência artificial: antecipar, ajustar, aprender

A IA já não é só assunto de tecnologia de ponta, está ao alcance de empresas de todos os tamanhos, incluindo pequenas fábricas. O diferencial vem do seu poder de adaptação e previsão, ajudando gestores a enxergarem riscos, oportunidades e possibilidades ainda invisíveis ao olhar humano.

Soluções baseadas em inteligência artificial, como as que a WC MAC implementa para análise de falhas em equipamentos e equalização técnica de propostas de fornecedores, podem identificar padrões sutis em grandes volumes de dados. Com isso, se antecipar a problemas críticos e até sugerir intervenções preventivas, mudando todo o cenário operacional.

O ciclo virtuoso da IA industrial

- Identificação precoce de desvios e anomalias

- Recomendação automatizada de ações corretivas

- Aprendizado contínuo conforme novos dados chegam

- Ampliação das capacidades humanas de análise e decisão

O aprendizado de máquina nunca se cansa. Ele só melhora.

Aplicações práticas vão desde prever paradas não planejadas, sugerir ajustes em linhas de produção, recomendar práticas mais seguras ou até mesmo personalizar o treinamento de colaboradores de acordo com gaps de desempenho identificados.

Para quem quer se aprofundar ainda mais, recomendamos a leitura do artigo da WC MAC sobre inteligência artificial aplicada à indústria, que traz casos práticos e exemplos nacionais.

Automação e robótica: o poder da repetição inteligente

Automação sempre existiu de algum modo na indústria. Do simples relé às linhas robotizadas, máquinas sempre ajudam a escalar a produção e controlar a variabilidade. O salto da indústria 4.0 é tornar essa automação muito mais flexível, adaptável e integrada.

Da automação convencional à inteligente

Da automação convencional à inteligente

Não se fala mais em linhas robotizadas totalmente isoladas. Agora, sensores, controle lógico programável (CLP), sistemas de visão e até robôs colaborativos (cobots) formam células produtivas que se adaptam ao volume, à demanda do momento ou a variações de insumos. Tudo pode ser reprogramado rapidamente, sem a complexidade do passado.

Automatizar sem medo de perder o controle

A automação moderna não rouba autonomia dos gestores. Pelo contrário, ela entrega informações claras e precisas, melhorando a supervisão das operações. Desafios existem, claro: requalificação profissional, integração de sistemas de diferentes fornecedores, adaptação cultural. Aqui, a atuação consultiva da WC MAC, aliando metodologia prática e tecnologia de campo, tem feito diferença, como destaca também em sua abordagem de gestão de manutenção.

Digital twins: o espelho virtual da fábrica real

Imagine ter uma cópia digital, riquíssima em detalhes, de toda a sua unidade de produção. Um modelo virtual que responde exatamente igual ao ambiente real, mas sem custos, riscos ou desperdício. Isso é o que os “digital twins” tornam possível.

O que é possível fazer com gêmeos digitais?

O que é possível fazer com gêmeos digitais?

- Simular cenários operacionais sem interromper a produção

- Testar melhorias de processo antes do investimento real

- Antecipar gargalos e pontos de falha

- Treinar equipes em ambientes virtuais seguros

Esse tipo de aplicação mudou a forma como indústrias do mundo inteiro lidam com eficiência, inovação e adaptação. Em vez de arriscar, é possível corrigir rotas com base em simulações realistas, além de apoiar outros pilares, integrando dados de sensores, automação e inteligência artificial deste universo virtual.

Como digital twins conectam tecnologias

O gêmeo digital não existe de forma isolada. Ele alimenta e é alimentado por sistemas de IoT, big data e automação, formando uma base poderosa para estratégias de excelência operacional, como descreve a WC MAC em sua abordagem sobre inovação e sustentabilidade industrial.

Simule, teste, aprimore, sem medo do inesperado.

O potencial é imenso: simular um novo layout, testar troca de materiais, prever impactos ambientais ou mesmo antecipar custos de manutenção e ampliar a vida útil dos equipamentos.

Integração, pessoas e cultura: a cola da indústria 4.0

Falamos de tecnologia, mas o coração da transformação está nas pessoas. Sistemas só geram valor real quando engajam equipes, modificam rotinas e estimulam uma cultura de aprendizado constante. Projetos bem-sucedidos de indústria 4.0 combinam formação, liderança próxima, colaboração entre áreas e, acima de tudo, compartilhamento aberto dos resultados e das lições aprendidas.

Aqui, consultorias como a WC MAC aparecem de novo, estruturando desde o diagnóstico até planos de ação claros. Mas, acima disso, ajudando empresas a criar metodologias próprias, a alinhar times e a cultivar uma cultura de alto desempenho, onde o digital impulsiona o melhor do humano.

Desafios e cuidados no caminho da transformação

Nem tudo são flores. Existem armadilhas e tropeços comuns, e são justamente eles que podem travar ou desacelerar uma jornada de modernização industrial:

- Investir em tecnologia sem clareza de objetivos

- Focar apenas na ferramenta, esquecendo o impacto na rotina das pessoas

- Não proteger dados e redes críticas, expondo a fábrica a riscos cibernéticos

- Ignorar a escalabilidade: crescer sem estrutura pode desestabilizar processos

- Deixar de formar e treinar as equipes para o novo modelo produtivo

Esses pontos, especialmente os ligados à segurança e à capacitação, precisam estar no centro da estratégia de inovação. A WC MAC, por exemplo, sempre enfatiza o acompanhamento próximo de resultados e o envolvimento das áreas de manutenção, produção, TI e RH ao longo de todo o processo.

A importância de métricas, indicadores e acompanhamento

Empresas que medem, ajustam e compartilham resultados avançam mais rápido. Desde o início do projeto, o ideal é definir indicadores e acompanhar a evolução de objetivos-chave: aumento de disponibilidade, redução de custos, ganhos em sustentabilidade, entre outros. O segredo está em não depender só da tecnologia, mas sim cultivar o hábito do monitoramento, como parte da cultura organizacional.

Tendências futuras: para onde estamos indo?

A evolução não tem fim à vista. Nos próximos anos, a indústria deve avançar ainda mais com integração homem-máquina, automação de decisões baseada em IA, digital twins hiper-realistas e sensores ainda mais baratos e precisos, tornando possível sonhar com linhas produtivas quase autônomas, e modelos de negócio cada vez mais inovadores.

A busca por sustentabilidade, qualidade e personalização de produtos vai aumentar a pressão por fábricas ágeis e inteligentes, o que coloca ainda mais valor em estratégias que equilibram tecnologia, processos bem definidos e cultura de pessoas abertas ao novo.

Conclusão: sua fábrica pronta para o agora (e para o amanhã)

A indústria 4.0 não é mais só tendência, é realidade cotidiana. A diferença está em adotar a tecnologia a serviço dos objetivos do negócio, conectando sensores, dados, automação e gêmeos digitais ao trabalho das pessoas. O avanço é constante, mas escolher bons parceiros, investir em diagnóstico, planejar com clareza e sustentar a cultura de evolução fazem toda a diferença na velocidade da transformação.

Se você chegou até aqui, já deu o primeiro passo para enxergar suas rotinas industriais sob uma nova lente. Que tal ir além e conversar com quem tem experiência prática em estruturar esse caminho? Conheça a WC MAC e veja como podemos tornar sua jornada digital mais simples, transparente e realmente alinhada aos resultados que você quer conquistar.

Perguntas frequentes sobre Indústria 4.0

O que é IoT na Indústria 4.0?

IoT significa Internet das Coisas e, no contexto industrial, é a conexão de máquinas, sensores e sistemas, permitindo que eles troquem informações em tempo real. Com isso, equipamentos podem informar seu status, apontar falhas iminentes e otimizar processos sem intervenção manual direta. Essa integração é o ponto de partida para decisões mais rápidas e operações mais eficientes.

Como funciona a automação industrial?

A automação industrial faz uso de sistemas (como sensores, controladores e atuadores) para executar tarefas repetitivas ou complexas de forma autônoma e padronizada. Toda a lógica dos processos acontece com mínima participação humana, reduzindo falhas, melhorando a repetibilidade e permitindo operações 24 horas por dia, se necessário. Os operadores mudam o foco do “fazer” para o “controlar” e “ajustar”.

Para que servem os gêmeos digitais?

Gêmeos digitais são réplicas virtuais muito detalhadas de processos, equipamentos ou até fábricas completas. Eles servem para simular cenários, planejar alterações, testar melhorias ou prever falhas antes de aplicar algo no ambiente físico. Isso reduz riscos, economiza recursos e proporciona ganhos em agilidade na tomada de decisão.

Big Data é seguro para indústrias?

Big Data, quando bem implementado, é seguro. A proteção depende de políticas rigorosas de controle de acesso, criptografia, monitoramento de incidentes e treinamento das equipes. Empresas cuidadosas conseguem manter privacidade e integridade dos dados, tornando possível extrair valor das informações sem expor o negócio a riscos críticos.

Como a inteligência artificial impacta fábricas?

A inteligência artificial permite antecipar problemas, corrigir desvios, personalizar operações e aumentar a agilidade das equipes ao lidar com grandes volumes de dados. Ela aprende com os resultados do passado, recomendando ações que melhoram a rotina e diminuem custos futuros. O resultado prático é mais prevenção, menos emergências e decisões mais ágeis e acertadas no dia a dia da produção.