A indústria nunca dorme. Equipamentos giram, transportam, encaixam peças e levam adiante toneladas de produção diariamente. E, sempre que se fala em produção contínua, existe um tema que tira o sono de gestores: aquelas falhas imprevisíveis, que surgem do nada e interrompem tudo. Felizmente, hoje, essas surpresas não precisam ser regra. A chamada manutenção preditiva, apoiada em sensores e análise de dados, está mudando a forma como fábricas mantêm suas máquinas vivas. Neste artigo, você vai entender, sem rodeios, como essa abordagem previne paradas inesperadas, molda decisões e faz tempo e dinheiro deixarem de escorrer pelo ralo das emergências.

Por que falhas críticas continuam um desafio

Os processos industriais são imensos, integrados e cheios de variáveis. Um motor superaquecido aqui pode travar uma linha lá na frente. Um rolamento desgastado cresce, vira uma parada de milhares de reais em reparos e horas de prejuízo. Muitas vezes, o problema é simples:

- A equipe só descobre o defeito quando já não há como evitar a parada.

- Os sinais de desgaste eram mínimos, só que passaram despercebidos na rotina.

- O método de inspeção dependia do “olhômetro”, experiência do operador ou um histórico engessado de manutenções preventivas.

Pare para imaginar: o que teria sido diferente se alguém, ou algo, pudesse avisar antes? “Atenção, esse rolamento vai travar em três semanas. Programe a troca”. Bastante diferente, não acha?

O que é manutenção preditiva na prática industrial

Manutenção preditiva não é só mais uma moda, é uma virada de chave para a indústria. Trata-se de acompanhar, medir e interpretar dados de máquinas enquanto elas ainda estão funcionando – antecipando falhas pelo comportamento real dos equipamentos, não por achismos.

O caminho prático passa por três pontos:

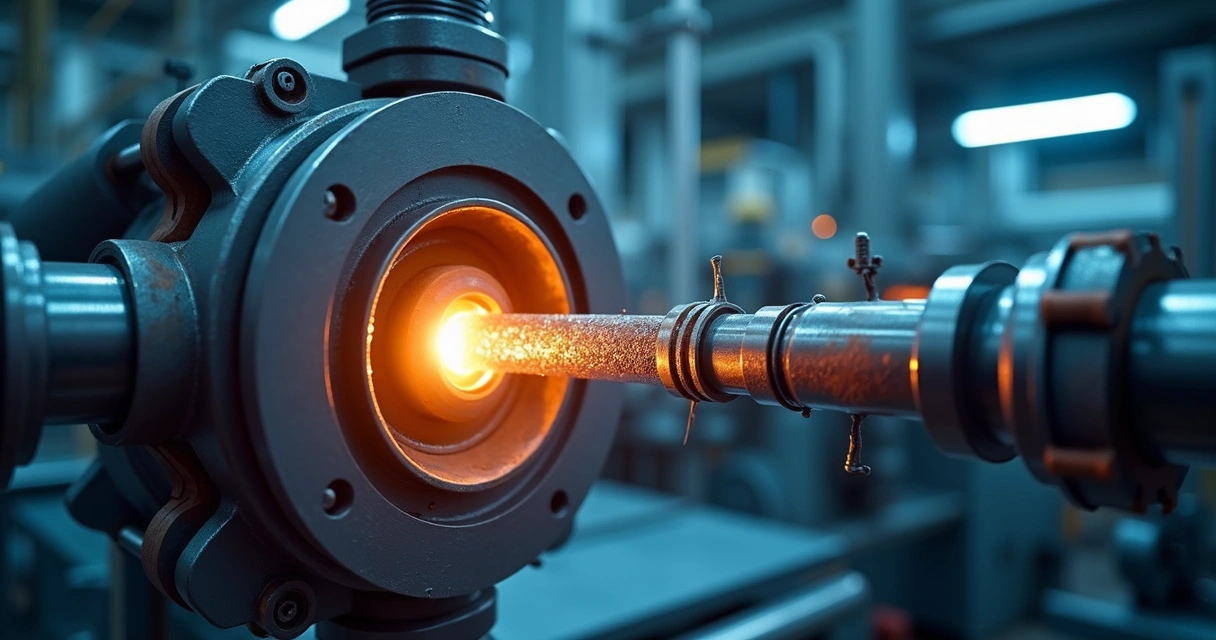

- Sensores e dispositivos inteligentes espalhados por motores, bombas, compressores, fornos e até pequenas engrenagens.

- Coleta constante de informações como temperatura, vibração, ruído, pressão ou até mesmo imagens térmicas.

- Análise dessas informações em tempo real, por meio de softwares, ferramentas de inteligência artificial ou especialistas treinados.

Quem mede, controla. Quem antecipa, economiza.

Esse processo tira a empresa do modo de reação e coloca no comando do planejamento.

Como a manutenção preditiva remove surpresas indesejadas

Parece exagero, mas, segundo estudo do Centro Paula Souza, monitorar em tempo real e emitir alertas reduz drasticamente paradas não programadas. Vibrômetros, sensores de temperatura, ensaios de emissões acústicas e análises de óleo denunciam alterações invisíveis a olho nu. Tais sinais, quando interpretados com boas ferramentas, dão tempo suficiente para agir com tranquilidade.

Sensores: os olhos e ouvidos digitais da fábrica

- Sensores de vibração: captam oscilações anormais em motores, bombas e compressores, sinais comuns de desgaste ou desalinhamento.

- Termografia: analisa por imagens infravermelhas o aquecimento incomum de peças, mostrando pontos de atrito, contatos elétricos falhos ou isolamento comprometido.

- Análise de óleo: aponta contaminação, degradação e presença de partículas metálicas, denunciando desgaste interno de engrenagens.

- Emissores acústicos: detectam ruídos de corrosão, bolhas ou trincas antes que pessoas percebam.

Toda essa estrutura de sensores alimenta um volume tão grande de informações que, sozinho, o ser humano não consegue processar. Por isso, softwares de análise preditiva, como aqueles desenvolvidos pela WC MAC, entram em campo para decifrar padrões, detectar tendências e sugerir ações.

Toda essa estrutura de sensores alimenta um volume tão grande de informações que, sozinho, o ser humano não consegue processar. Por isso, softwares de análise preditiva, como aqueles desenvolvidos pela WC MAC, entram em campo para decifrar padrões, detectar tendências e sugerir ações.

Coleta de dados: a base para enxergar o que está por vir

O segredo de um bom programa de manutenção preditiva está na qualidade e frequência dos dados coletados. Não há mais espaço para confiar só nos relatórios do mês passado, muito menos em registros manuais que podem ser imprecisos.

- Monitoramento contínuo mantém o fluxo de dados sempre atualizado.

- Armazenamento centralizado garante que históricos completos estejam acessíveis para análises futuras.

- Integração com plataformas digitais permite comparar informações de diferentes linhas, turnos ou plantas industriais de modo instantâneo.

Dados viram histórias quando bem analisados – e histórias certas levam a decisões melhores.

Grandes implementações, como as feitas pela WC MAC, adotam sistemas que se adaptam à realidade de cada fábrica. Isso evita desperdício de recursos com sensores desnecessários ou redundância de medições.

O papel da confiabilidade das medições

A decisão de intervir numa máquina, adiar reparos ou programar uma parada estratégica depende diretamente da confiabilidade das informações. Uma coleta mal feita pode causar:

- Troca prematura de peças ainda saudáveis.

- Ignorar sinais precoces de falha.

- Falsa sensação de segurança, levando a surpresas desagradáveis lá na frente.

Por isso, equipes de campo treinadas em boas práticas de instalação e calibração dos dispositivos são tão fundamentais quanto bons softwares ou dashboards.

Mais do que instalar uma parafernália de sensores, é preciso investir em metodologia, cultura e consistência. Nesse ponto, especialistas da WC MAC trazem diferenciais reconhecidos.

Análise preditiva: muito além do histórico

Se o sensor detecta as mudanças e a coleta garante o registro fiel, a análise é onde a mágica acontece. Não basta acumular gráficos e dados; o segredo é transformar esse mar de números em decisões práticas.

A pesquisa do Instituto Federal do Espírito Santo exemplifica como modelos preditivos baseados em técnicas estatísticas, como filtros bayesianos, ajudam operadores a entender o risco de falha e encontrar o melhor momento para intervir – nem muito cedo, nem tarde.

A pesquisa do Instituto Federal do Espírito Santo exemplifica como modelos preditivos baseados em técnicas estatísticas, como filtros bayesianos, ajudam operadores a entender o risco de falha e encontrar o melhor momento para intervir – nem muito cedo, nem tarde.

Em vez de confiar no relógio do calendário, a análise preditiva considera níveis de vibração, degraus de temperatura, consumo de energia e diversas variáveis reunidas para indicar realmente quando uma peça caminhando para o fim de sua vida útil. O resultado?

- Decisões acertadas, sem desperdícios.

- Redução das emergências de manutenção.

- Programação eficiente das trocas, eliminando surpresas.

Outro detalhe relevante é o aprendizado contínuo: à medida que mais dados são registrados, o algoritmo aprende novos padrões, tornando as previsões cada vez mais assertivas.

Exemplo real: redução de falhas em motores de indução

Um estudo de caso na Tese Comercial Elétrica Ltda revelou que a adoção da manutenção preditiva em motores de indução trifásicos gerou uma queda significativa nos índices de falha, aumentando o tempo entre reparos e a disponibilidade dos ativos. O investimento inicial, segundo a pesquisa, foi rapidamente compensado pela queda dos custos imprevistos de manutenção.

Tecnologias digitais, dashboards e inteligência artificial

A entrada de soluções digitais potencializou a preditiva. Não é mais preciso esperar relatórios impressos. Softwares integram sensores, consolidam históricos, identificam anomalias e podem até corrigir algumas falhas remotamente. Tudo isso se encaixa na vertical de tecnologia da WC MAC, que apoia projetos usando inteligência artificial para análise de falhas, automação de relatórios e construção de dashboards para tomada de decisão.

Os dashboards mostram alertas fáceis de interpretar, rankings de criticidade e históricos de desempenho da frota de equipamentos. Isso tudo ajuda quem toma decisão, seja um gerente, seja a equipe de campo, a definir prioridades de ação.

Os dashboards mostram alertas fáceis de interpretar, rankings de criticidade e históricos de desempenho da frota de equipamentos. Isso tudo ajuda quem toma decisão, seja um gerente, seja a equipe de campo, a definir prioridades de ação.

As soluções digitais da WC MAC, citadas neste artigo sobre análise de falhas industriais com IA, tornam o monitoramento ágil e prático. Quantas vezes você ouviu falar de sistemas que são tão complexos que ninguém consulta depois de um mês? Aqui, o resultado aparece mesmo, porque os dados viram insights acionáveis.

Como implementar a preditiva: etapas e desafios comuns

Não existe receita pronta, mas há fatores que aumentam as chances de sucesso:

- Diagnóstico inicial detalhado: mapeamento dos equipamentos críticos, análise dos históricos de falha e definição de onde sensores vão gerar mais valor.

- Seleção cuidadosa dos sensores: cada máquina demanda monitoramento específico – forçar sensores em equipamentos pouco relevantes só gera custo.

- Treinamento e engajamento dos times de manutenção: eles são parte ativa na leitura, validação e uso dos dados.

- Criação/rastreamento de KPIs relevantes: tempo entre falhas, número de intervenções planejadas vs. emergenciais, disponibilidade dos ativos, etc.

- Acompanhamento dos resultados: reuniões frequentes, compartilhando informações claras e orientando ajustes de rota.

Nenhum sistema é 100% automático – pessoas preparadas fazem a diferença.

Para quem deseja ir mais fundo, a WC MAC oferece suporte desde o alinhamento estratégico até a criação de metodologias próprias de gestão e comunicação entre áreas, resultando em cultura de alta performance e continuidade das boas práticas mesmo depois que o projeto termina.

Industrializar a manutenção pede, também, atenção à combinacão com abordagens tradicionais, como preventiva e corretiva, além da implantação de centros de serviços compartilhados. Para aprofundar essas metodologias, há também conteúdos sobre gestão de manutenção industrial, que podem ajudar no início do processo.

Barreiras mais comuns ao sucesso

- Resistência ao uso de novas tecnologias por parte das equipes (o famoso “sempre fiz assim”).

- Falta de integração entre departamentos, dificultando a obtenção e uso dos dados coletados.

- Investimentos concentrados em tecnologia, porém sem investimento equivalente em processos e capacitação.

Com acompanhamento próximo, treinamento e embasamento em normas internacionais como a ISO 55000, cada uma dessas barreiras pode ser superada. Existem materiais específicos sobre gestão de ativos e ISO 55000 que detalham esse passo a passo.

Benefícios comprovados: economia, disponibilidade e decisões inteligentes

A discussão não é mais se manutenção preditiva funciona. Estudos de caso da Universidade Federal de Santa Catarina apontam reduções de 24% no tempo de inatividade e ganhos financeiros perceptíveis para empresas que investiram em análise de falhas. Isso sem contar o efeito positivo em indicadores ambientais e reputação perante clientes e auditorias.

Os ganhos vão além da economia financeira:

Os ganhos vão além da economia financeira:

- Menor risco de acidentes.

- Maior previsibilidade na entrega da produção.

- Redução de desperdícios e retrabalhos.

- Equipe engajada, sentindo-se parte da solução, não da emergência.

Nos projetos acompanhados pela WC MAC, há relatos de fornecedores, gestores e operadores com rotina mais tranquila após a adoção da preditiva, além de maior integração entre manutenção, produção e supply chain.

Integração com outras áreas e inovação contínua

O melhor programa de preditiva é aquele que atravessa barreiras, conecta áreas e aprende todos os dias. O trabalho não termina com a instalação do último sensor. É preciso revisar processos, alinhar expectativas e fomentar a cultura de compartilhamento de experiência entre os setores. Afinal, um dado esquecido no servidor é só um dado… já um insight disseminado pela empresa pode mudar o caminho do negócio.

Para quem vê na tecnologia um aliado, vale conhecer também as tendências de aplicações práticas de inteligência artificial na indústria. Essas iniciativas mostram como continuamos avançando, conectando empresas com o futuro.

Como começar a mudança cultural

- Compartilhe cases de sucesso com times operacionais. Mostre os números das reduções de falhas, não só “promessas”.

- Envolva profissionais de áreas diferentes no planejamento das soluções digitais. Os maiores insights surgem do contato entre produção e manutenção.

- Recompense boas ideias, mesmo que pequenas.

- Construa indicadores compartilhados e transparentes, fáceis de acompanhar em painéis digitais.

Transformar não é difícil, mas exige constância e adaptação. Cada passo firme evita dois para trás. E, aos poucos, “paradas críticas” dão lugar a melhorias contínuas e times mais autoconfiantes.

Conclusão

No cenário atual da indústria, faltar informação ou depender apenas da sorte para evitar falhas não faz mais sentido. A manutenção preditiva mostra, com dados e resultados, que o futuro pode ser diferente: menos emergências, mais planejamento. Sensores e análise preditiva estão disponíveis, e a implementação se torna mais prática e escalável a cada dia.

Se você quer transformar a confiabilidade dos ativos de sua indústria, evite surpresas desagradáveis e construa uma cultura mais orientada ao futuro, conte com o acompanhamento de especialistas como a WC MAC. Fale com nosso time, descubra como nossas soluções digitais e metodologias reconhecidas podem acelerar seus ganhos e proteger sua produção.

Perguntas frequentes sobre manutenção preditiva

O que é manutenção preditiva?

A manutenção preditiva é um conjunto de técnicas que monitora o estado de máquinas e equipamentos em tempo real para prever o momento ideal de intervenção, evitando paradas inesperadas. Ela baseia-se em dados coletados por sensores e ferramentas de análise, ajudando equipes a agir de forma planejada, reduzindo custos e tempo de inatividade.

Como funcionam os sensores na preditiva?

Sensores instalados nos equipamentos monitoram variáveis como vibração, temperatura, ruído e análise de óleo. Esses dispositivos coletam informações a todo instante e alertam sobre alterações fora do padrão, o que permite aos técnicos e sistemas digitais identificar riscos de defeitos antes que se tornem falhas graves.

Vale a pena investir em análise preditiva?

Sim, os resultados são percebidos em uma gestão mais assertiva e na redução de perdas por paradas não planejadas. Em muitos casos, o investimento inicial é compensado em pouco tempo, como demonstrado em casos práticos de redução no tempo de inatividade e custos operacionais. Além disso, a análise preditiva melhora a segurança e a integridade dos ativos industriais.

Quais os benefícios da coleta de dados?

A coleta contínua de dados permite conhecer o comportamento real dos equipamentos, antecipar desvios, programar manutenções de modo preciso e criar históricos que facilitam tomada de decisão. Resulta em menos desperdícios, maior disponibilidade de ativos e menos emergências inesperadas.

Quanto custa a manutenção preditiva industrial?

O custo depende do porte da indústria, quantidade e complexidade dos equipamentos a serem monitorados, tipos de sensores escolhidos e plataformas digitais adotadas. Existe um investimento inicial em tecnologia, mas os ganhos provenientes da redução de paradas e reparos emergenciais costumam superar esse valor ao longo do tempo. Para criar um projeto sob medida, recomenda-se buscar apoio de consultorias experientes, como a WC MAC.